Introducción del proceso de formación de resistencias de óxido de zinc

2022-08-12

2022-02-15

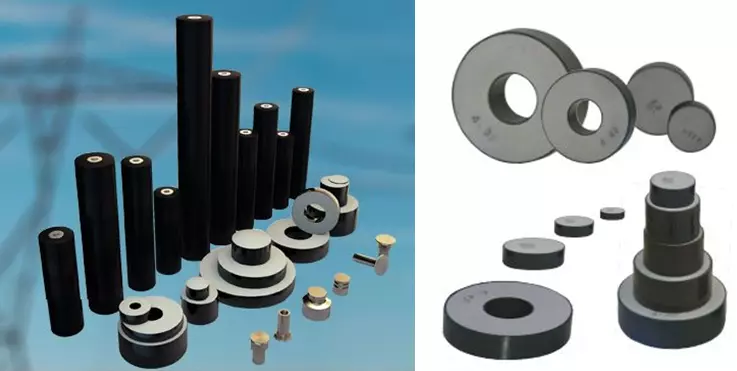

Seleccione el equipo de proceso de moldeo

Las resistencias de óxido de zinc generalmente se moldean a presión mediante prensas hidráulicas de moldeo a presión de una o dos vías. La presurización unidireccional significa que el molde se mueve hacia la cavidad solo bajo la acción de un lado de la presión del troquel. Cuando se presuriza la prensa bidireccional, los motores de presurización superior e inferior presurizarán la matriz al mismo tiempo, y las dos matrices presurizarán el polvo desde ambos extremos de la cavidad de la matriz. La densidad del cuerpo verde tiene un problema de distribución trapezoidal, pero la sección en el medio del cuerpo verde tiene la forma de una superficie cortada, y la distribución de la densidad es una estructura en forma de mancuerna, con la densidad más baja en el medio y la más alta en ambos extremos. Por lo tanto, al usar esta prensa, el proceso de moldeo debe seleccionarse razonablemente. Las láminas de resistencia de óxido de zinc de alto gradiente generalmente se moldean a presión mediante una prensa bidireccional. La prensa combinada con la prensa hidráulica de formación tradicional pertenece al tipo de prensa de presión superior, que impulsa el pistón para que se mueva de arriba hacia abajo, presuriza el material granulado, mantiene la presión durante 15 s y luego utiliza una gran fuerza de extracción para regresar el puñetazo. Por lo tanto, es fácil dañar la superficie del cuerpo verde. La nueva prensa hidráulica de moldeo de polvo de cuatro columnas completamente automática puede controlar la cantidad de compresión y el aumento de la densidad del cuerpo de polvo en el manguito de matriz mediante prensado en seco y reducir la velocidad de compresión, de modo que se vacía la capa intermedia de aire en el cuerpo.Por lo tanto, esta prensa bidireccional se ha convertido en el equipo principal para el actual proceso de formación de resistencias de óxido de zinc.

1. Moldeo por prensado en seco.El proceso de formación de láminas de resistencia de óxido de zinc es principalmente prensado en seco y luego sinterizado. Durante el proceso de prensado, las matrices superior e inferior exprimirán el polvo granulado, reorganizarán las partículas de polvo, vaciarán los poros entre las partículas de polvo y reducirán la energía superficial de las partículas de polvo. Para algunas cerámicas especialmente formuladas, la compacidad y el proceso de crecimiento del grano se verán afectados durante el proceso de moldeo, lo que luego afectará el gradiente de potencial y el coeficiente no lineal de la lámina de resistencia, lo que hará que sea imposible cambiar con el aumento de la densidad de moldeo.

Por lo tanto, el proceso de formación es un proceso importante para la resistencia de óxido de zinc. El principio básico del prensado en seco es inyectar material granulado con la humedad adecuada en el molde de la prensa hidráulica. Bajo la acción de la fuerza de transmisión hidráulica, el troquel superior e inferior se pueden mover lentamente, el gas se descarga y, después de mantener la presión, el polvo disperso y acumulado se presionará en la lámina de resistencia requerida.

2. Los parámetros clave del proceso de moldeo.El proceso de moldeo por compresión se determina según la densidad relativa del cuerpo verde y la curva de prensado. Entre ellos, la densidad relativa es un dato muy importante, que es de gran valor para la caracterización de las características del cuerpo verde después de que se forma la lámina de resistencia, y la curva de prensado se determina de acuerdo con la densidad relativa. Formada por la presión aplicada, la parte donde el cuerpo malo está sujeto a una presión más baja se deformará ligeramente cuando los gránulos se reorganicen y fijen, pero cuando la presión alcanza un cierto valor, el espacio entre las partículas desaparece casi por completo, y la densidad relativa llega a cierto nivel. , siempre existirá el cambio de densidad en el cuerpo verde, la razón es el llenado desigual del molde y la falta de control durante el proceso de prensado.

3. Control del proceso de moldeo.A través del ajuste del programa de prensa, se puede controlar la cantidad de compresión en el moldeado del cuerpo defectuoso. Por lo tanto, el tiempo de retardo de escape, el número de tiempos de escape y el retraso de presión y descompresión deben establecerse razonablemente de acuerdo con el tamaño del cuerpo dañado. Cuando el programa de prensa se establece en dos veces de escape y tres veces de compresión, la presión debe establecerse en el valor más bajo por primera vez, y la presión debe aumentarse gradualmente durante las próximas dos veces de compresión.

Cuando se adopta este procedimiento, el objeto de la primera presurización y compresión es principalmente el aire en el espacio de polvo; en la segunda compresión, se descargará el aire exprimido durante el proceso de deformación por compresión de partículas; en la tercera compresión se expulsa el aire producido al triturar y compactar las partículas. En los tres procesos de compresión, lo más importante es controlar la cantidad de fuerza de presión, controlar la cantidad de compresión del cuerpo verde en la manga del molde, para controlar el aumento relativo de la densidad. Especialmente en la última presurización, es necesario asegurarse de que el aire pueda descargarse sin problemas. Si el control no es bueno, se puede formar una capa intermedia de aire. Para lograr el objetivo de vaciar completamente el aire, la camisa del molde puede flotar hacia abajo de 3 a 5 mm durante la última presurización. Promover la descarga suave de aire. Para evitar la formación de una capa intermedia de aire, la clave es controlar la velocidad de presurización, el programa máximo reduce la velocidad de presurización, cuando el troquel superior está en contacto con el polvo, la velocidad de descenso del troquel superior debe reducirse a 3-5 mm/s tanto como sea posible, y configure el retardo de presurización en 3 s para garantizar suficiente alivio de presión y tiempo de escape.

Para reducir la aparición de baja densidad lineal en la densidad media, se puede controlar aumentando el número de escapes y el tiempo de mantenimiento de la presión. El propósito es garantizar que el tiempo de presión sea suficiente, que el polvo se pueda desplazar por completo y que la densidad en el medio del cuerpo verde y la densidad en ambos extremos estén equilibradas. . En el proceso de prensado en seco, el movimiento de los gránulos debe ralentizarse con el aumento del tamaño del cuerpo defectuoso formado para promover el escape y la transferencia de presión. La velocidad de desplazamiento del tapón de la matriz es de 3-5 mm/s, y el tiempo de escape para la despresurización después de cada presurización debe mantenerse durante 2-3 s. El valor de presión final se usa para mantener la presión para garantizar el tiempo y el espacio para la transferencia de tensión en el cuerpo verde. Especialmente en el caso de que la diferencia de densidad del cuerpo verde aumente debido a una velocidad de prensado excesiva, la extensión del tiempo de permanencia puede reducir la influencia negativa causada por la diferencia de densidad del cuerpo verde.